当社のカッティングや彫刻で活躍しているレーザー加工機。

さまざまな種類がありますが、当社ではCO₂レーザー加工機を活用しています。

素材加工の分野における革新的なツールとして注目されており、実際に使ってみると分かりますが、非常に便利な機械です。

当ホームページのトップページに配置している動画が該当します。

こちらですね。

高い出力と精密な制御を組み合わせ、切断、マーキングなど多岐にわたる用途に適しており、高精度と高速加工により、さまざまな素材で効率的な作業が可能。

今回はそんなCO₂レーザー加工機の基本からメリット、デメリットまでを分かりやすく紹介していきます。

レーザー加工機とは

最初にレーザー加工機の基本を理解しましょう。

レーザー加工機は、高エネルギーレーザーを使用して、さまざまな材料を切断、彫刻する装置です。

高エネルギーのレーザーを作り出すために、特殊なレンズに光を集約し、素材に照射します。

その結果、素材を融解あるいは蒸発させることで加工できます。

CO₂レーザー加工機は、その中でも特に一般的なレーザー加工機です。

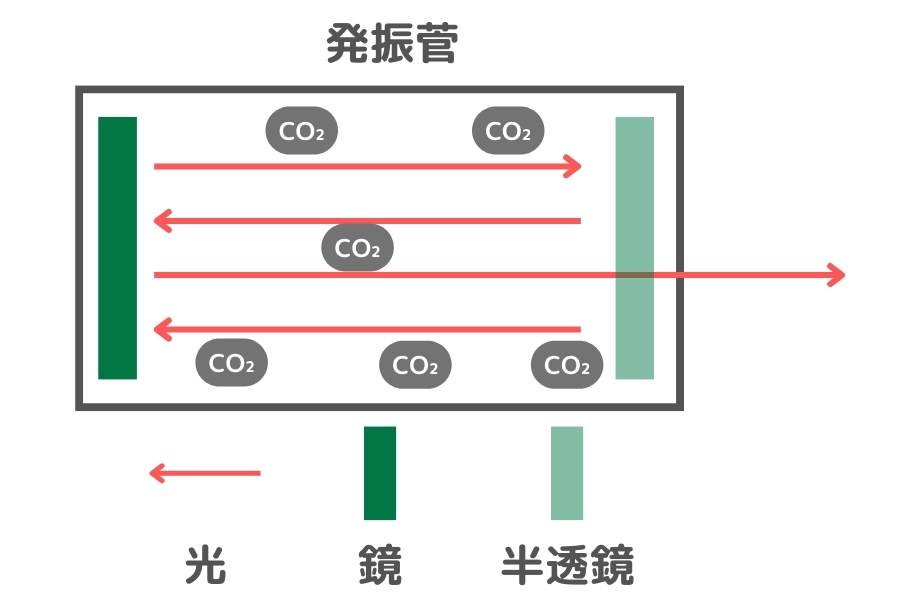

CO₂レーザー加工機の仕組み

CO₂ガスを媒体した気体レーザーです。

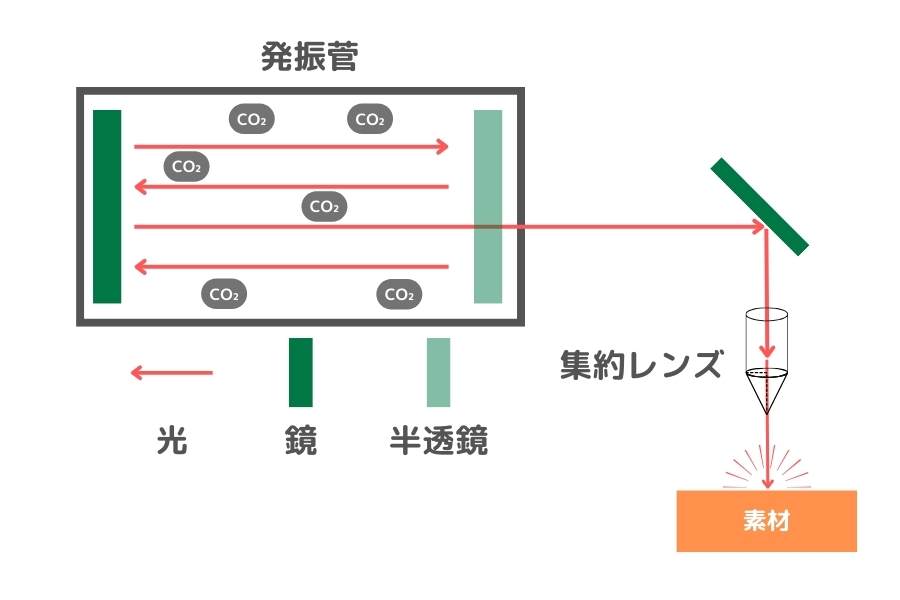

「発振菅」という装置の中にCO₂ガスを入れ、加工に必要となる光が鏡と半透鏡の間で何度も反射します。

その後、増幅された光の一部(凝縮されたエネルギー)が半透鏡側で出力され、レンズに集約。

集約された光が対象物に照射されることで、熱エネルギーが発生し、切断や彫刻が施されます。

このようなイメージです。

CO₂レーザーのメリット

つぎにCO₂レーザーのメリットを紹介していきます。

高出力

CO₂レーザーは高出力を持ち、高エネルギーのレーザービームを照射することで、素材の迅速な加工が可能です。

その結果、生産性が向上し、生産時間を短縮できます。

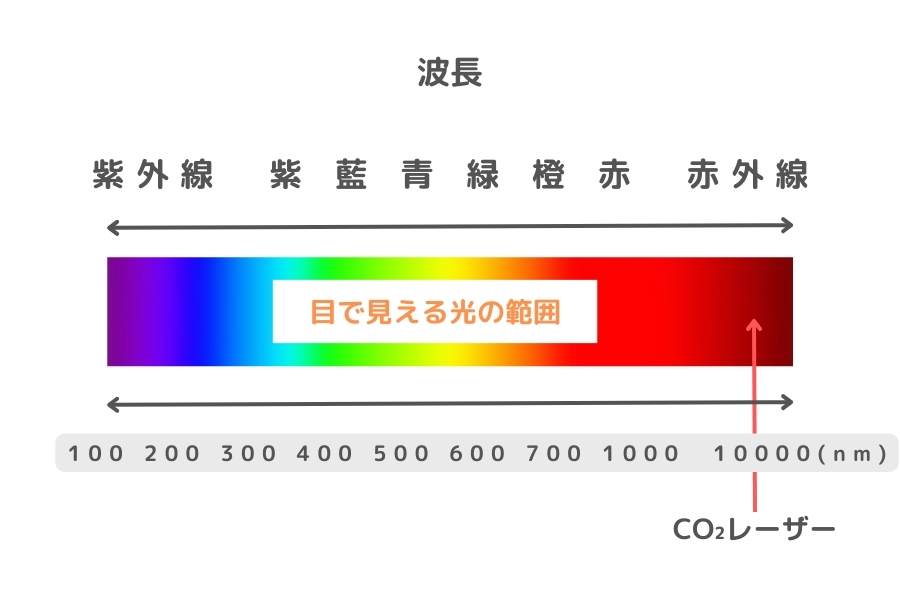

長波長

CO₂レーザーは長波長を持ち、多くの異なる材料へ効果的に吸収されるため、多様な用途に適しています。

具体的には、プラスチック、木材、ガラスなど、さまざまな材料に対応。

これにより多様な商品への加工が可能です。

波長については以下をご参考にしてください。

10600nmがCO₂レーザーの波長帯とされております。

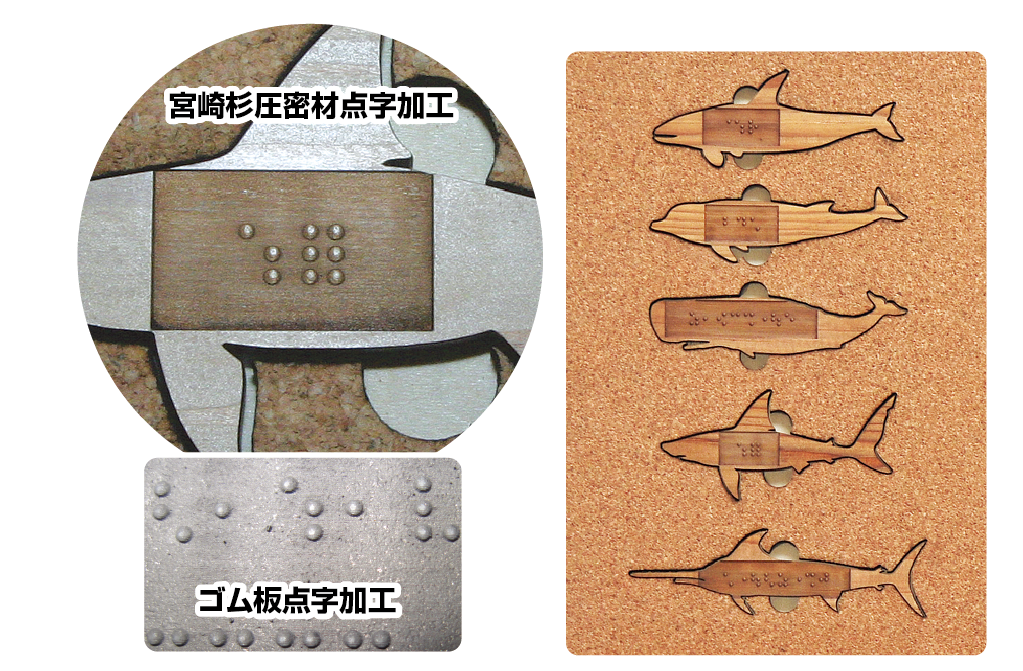

精密な制御

CO₂レーザー加工機は非常に精密な制御が可能で、微細なデザインや切断が可能です。

1mm未満の精度で加工制御していますので、細かな単位でのデザイン制作にも力を発揮してくれます。

以下のような点字加工も可能です。

CO₂レーザーのデメリット

数多くのメリットをもつCO₂レーザー加工ですが、このようなデメリットも存在します。

発振菅交換費用が掛かる

レーザーを生成するための発振菅を定期的(3年~5年)に一度交換する必要があります。

発振菅は数十万から百万を超えるタイプもあり、ランニングコストとしての費用を考慮しなければなりません。

金属の加工には適していない

加工できるタイプもありますが、基本的に金属への加工は困難です。

鉄やアルミといった金属はレーザー光を反射しやすく、光を吸収しないため、CO₂レーザーでの加工には適していません。

CO₂レーザー加工機の用途

さまざまな用途に使用されますが、主に以下の3つに分けられます。

切断

アクリルや木材など、さまざまな材料を精確に切断するのに適しています。

マーキング

製品に記号、ロゴやバーコードなど印刷するためのマーキング作業にもピッタリです。

彫刻

彫刻作業にも非常に適しています。木材、アクリル、ガラスなどの材料に美しいデザインや文字を彫り込むことができます。

レーザー加工機を駆使して作り上げた商品に興味がある方は、こちらのページもご覧ください。

どのような商品に活用できるのか・どういった場面で活躍してくれるのかイメージできるようになります。